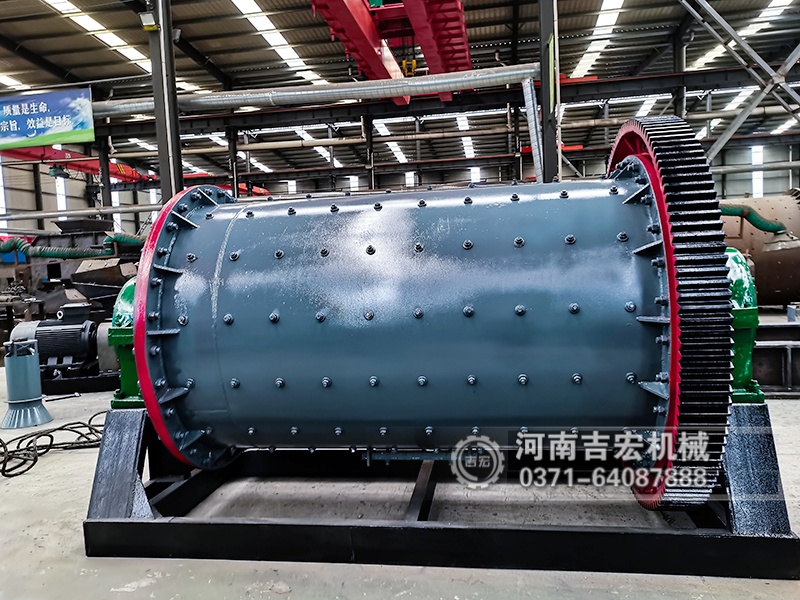

在高端矿物加工领域,高岭土的精细化处理始终是提升产品品质的核心环节。作为重要的工业原料,高岭土广泛应用于造纸、涂料、陶瓷及特种填料等领域,其纯度与白度指标直接决定了产品的市场竞争力。在这一关键工序中,传统金属材质研磨设备因不可避免的铁元素迁移问题,长期制约着高岭土制品的品质突破。采用陶瓷球磨机搭载氧化铝内衬的创新解决方案,正以精准的技术路径重构行业生产标准。

铁污染防控的技术瓶颈与突破

常规球磨机多采用锰钢或碳钢材质作为筒体及研磨介质,长期运行过程中产生的机械磨损会导致微量铁屑混入物料体系。这种看似微小的金属污染却对高岭土品质构成严重威胁:铁离子会改变矿物表面电荷特性,降低悬浮液稳定性;残留的金属颗粒不仅造成成品白度下降,更会在后续烧成工艺中形成黑色斑点,显著影响陶瓷制品外观质量。尤其对于医用级高岭土、食品添加剂等高纯度需求场景,铁含量超标将直接导致产品降级甚至报废。

陶瓷球磨机的创新性改进在于采用高纯度氧化铝陶瓷作为内衬材料。该材料具有优异的化学惰性,其晶体结构在强冲击环境下仍能保持稳定,有效杜绝了金属离子析出风险。经检测,使用氧化铝内衬的设备连续运行后,物料中铁含量可控制在5ppm以下,较传统设备降低90%以上,完全满足高端应用领域对纯净度的严苛要求。

氧化铝内衬的性能优势解析

精选的高铝陶瓷内衬展现出多重技术优势:其莫氏硬度达到9级,耐磨性能是普通锰钢的6倍以上,显著延长了设备维护周期;光滑致密的表面特性减少了物料粘附,配合分级轮装置可实现粒径分布的精准控制。在动态平衡设计方面,通过计算机模拟优化衬板排列方式,使研磨介质与物料形成高效的抛落轨迹,既保证研磨效率又降低能耗。

特别值得关注的是氧化铝材料的热震稳定性。在长时间连续运转产生的温升条件下,陶瓷内衬不会出现变形或开裂,确保设备运行的稳定性。这种物理特性使得设备能够适应不同湿度、粘度的高岭土原料处理,保持恒定的处理效果。

全流程白度保障体系构建

为实现白度的较大化保留,现代陶瓷球磨机集成了多项创新设计。进料系统配备除杂装置,预先筛除原料中的金属异物;密闭式研磨腔体防止外界污染物进入;出料端设置磁选装置进行二次净化。整个研磨过程在惰性气体保护下进行,有效抑制氧化反应的发生。

实践数据显示,采用该设备处理后的高岭土产品,白度值可稳定在95%以上,较传统工艺提升3-5个百分点。这种品质提升不仅体现在实验室检测数据上,更转化为终端产品的视觉表现——纸张涂层更光洁细腻,陶瓷坯体色泽均匀透亮,化妆品级高岭土的遮盖力显著增强。

产业升级的实践价值

当前全球市场对高附加值非金属矿产品的需求持续增长,推动着加工设备的技术迭代。陶瓷球磨机的应用不仅解决了传统工艺的质量痛点,更带来显著的经济效益:减少因产品不合格造成的损耗;延长设备检修周期降低停机时间;提升产品溢价空间增强市场竞争力。对于新建生产线而言,该设备的模块化设计便于产能扩展,智能化控制系统可实现工艺参数的实时优化。

随着环保政策的日益严格,低能耗、无污染的生产模式成为行业发展的必然趋势。陶瓷球磨机在运行过程中无需添加化学助剂,粉尘排放量低于国家标准限值,完全符合绿色制造要求。这种技术装备的进步,正在推动整个高岭土加工产业向高端化、精细化方向转型升级。

先进民营企业

3A级信用企业

诚信品牌企业

重合同守信誉企业