在当今新能源材料加工领域,锂云母作为一种重要的锂资源原料,其加工工艺的优化直接关系到产品的品质与生产成本。其中,研磨工序作为锂云母加工的关键环节,其技术水平的高低直接影响着后续选矿效率和锂元素回收率。本文将深入探讨锂云母高效研磨的技术要点,特别是球磨机在精细化调控方面的创新突破。

锂云母研磨工艺的特殊性

锂云母作为一种层状硅酸盐矿物,具有明显的解理特性,这使得其在粉碎过程中表现出与其他矿石不同的行为特征。传统研磨工艺往往难以兼顾锂云母的粒度分布与晶体结构完整性,导致有用矿物过度粉碎或解离不充分的问题。而现代高效研磨技术则通过精确控制粉碎能量输入,实现了对锂云母晶体结构的"温和解离",既保证了目标粒度的达成,又避免了锂元素的无效损失。

在锂云母加工流程中,研磨细度的选择需要综合考虑后续浮选或浸出工艺的要求。过粗的粒度会导致有用矿物与脉石未能充分解离,影响分选效果;而过细的研磨则会产生大量难以处理的矿泥,增加药剂消耗并降低回收率。因此,能够实现精确粒度调控的研磨设备成为锂云母加工企业的首选。

球磨机精细化调控技术

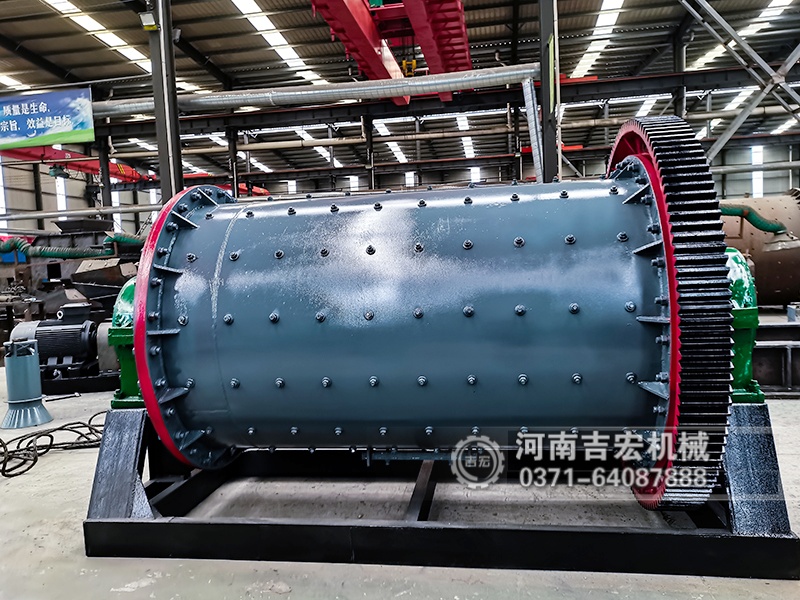

现代球磨机在锂云母研磨应用中展现出显著优势,其核心技术在于实现了从粗磨到超细粉磨的宽范围精确调控。通过创新的动力传递系统和研磨介质配比优化,新一代球磨机能够根据锂云母原矿特性和目标产品要求,灵活调整粉碎强度和作用方式。

研磨腔体结构的革新设计是保证锂云母高效研磨的关键因素之一。特殊设计的衬板形状不仅提高了耐磨性,更重要的是优化了研磨介质运动轨迹,使锂云母颗粒在腔内获得更加均匀的粉碎能量分布。同时,分级系统的智能化升级实现了对成品粒度的实时监测与反馈调节,确保出料粒度稳定在预设范围内。

温度控制技术在锂云母研磨过程中也扮演着重要角色。由于锂云母对温度较为敏感,过高的研磨温度可能导致其晶体结构变化,影响后续锂的浸出效率。先进球磨机采用循环水冷却系统和智能温控装置,将研磨温度维持在理想范围内,既保证了研磨效率,又保护了锂云母的有用成分。

工艺优化与成品品质提升

锂云母研磨工艺的优化是一个系统工程,需要综合考虑设备参数、介质选择和操作条件等多方面因素。研磨介质的材质、形状和尺寸配比对锂云母的粉碎效果有着直接影响。经过特殊处理的陶瓷介质因其适中的密度和优异的耐磨性,成为锂云母细磨的理想选择,可有效减少铁质污染并提高研磨效率。

操作参数的动态优化是保证锂云母研磨质量稳定的另一关键。通过在线监测系统实时跟踪研磨负荷、料浆浓度和粒度分布等关键指标,并据此自动调整给料速度和磨机转速,实现了工艺过程的高度稳定。这种智能化的控制方式不仅提高了产品的一致性,还显著降低了能耗和介质消耗。

成品率的大幅提升是现代锂云母研磨技术的显著成果。通过优化分级效率和改进收尘系统,有效减少了微细颗粒的损失;同时,精确的粒度控制避免了过度研磨造成的物料浪费。这些技术进步共同作用,使得锂云母从原矿到合格粉体的综合转化率达到行业领先水平。

先进民营企业

3A级信用企业

诚信品牌企业

重合同守信誉企业