球磨机筒体振动料位特征量的提取

由球磨机筒体与轴承振动机理可知,相对于球磨机轴承振动信号,筒体振动信号更能直接、准确地反映料位信息,但是这仅是理论上的分析结果,还需要通过实际的数据分析来验证这一结论的正确性。

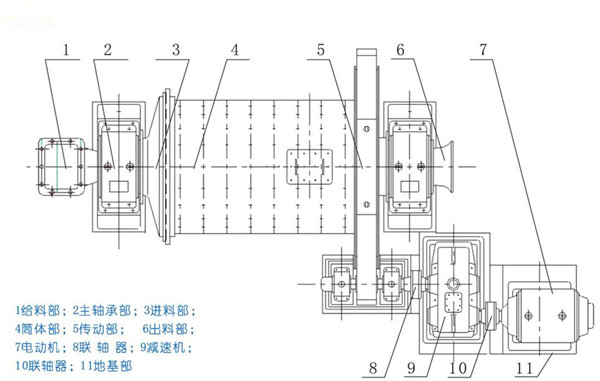

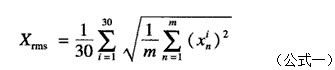

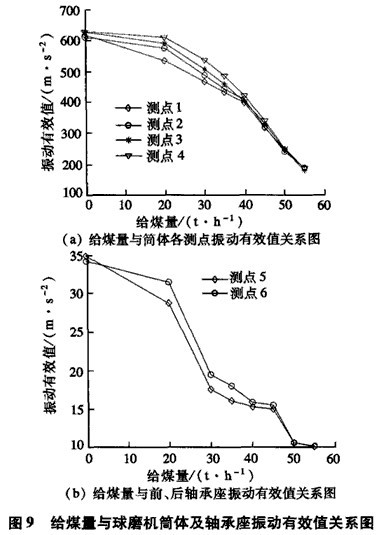

本篇资料是通过分析和比较球磨机筒体与轴承振动的料位特征量,来确定较优的料位振动信号及特征量。在目前利用轴承振动检测料位的方法中,大多采用振动有效值作为料位特征量。在本研究中,每种给煤量工况前后轴承座振动信号的有效值为该工况采集的30组振动信号有效值的平均值,计算公式如下:

公式中,m=2 048,为轴承座振动信号的采样点数;Xin(n=1,2,•••,2 048)为某一给煤量工况下采集的第i组轴承座振动信号经过滤波后获得的时域振动离散值。

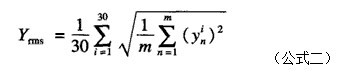

为了方便于对比,本文从球磨机筒体振动信号中提取有效值作为筒体振动的料位特征量。每种给煤量工况下筒体各测点振动有效值为该工况各测点采集的30组振动信号有效值得平均值,计算公式为:

公式中,m=4 096,为筒体振动信号的采样点;yin(n=1,2,•••,4 096)为某一给煤量工况下采集的第i组筒体振动信号经过滤波后获得的时域振动离散值。

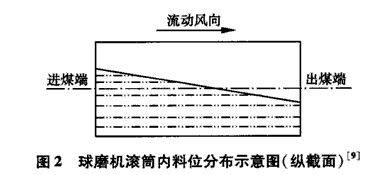

我们可以根据公式一与公式二计算得出球磨机前、后轴承座以及筒体各个测点(共6个测点)在每种给煤量工况下的振动有效值,上图9中为给煤量与各测点振动有效值关系图,由上图可见,随着给煤量(料位)的增大,球磨机筒体与轴承振动呈下降趋势,这与理论分析结论一致,在给煤量与筒体各测点振动有效关系图中给煤量从0t/h开始增加的过程中,筒体上靠近处煤端测点采集的振动数据有效值更大,这说明越靠近出煤端位越低,筒体上所受钢球的冲击振动越大,这也验证了下图2中筒体内料位分布的结论。

在上图9中的给煤量与前、后轴承座振动有效关系图中,也反映了相同的情况,在相同给煤量工况下,后轴承座(测点6)的振动有效值更大。

在上图9中给煤量与各测点振动有效值关系图中,随着给煤量的继续增加,滚筒内煤块与煤粉混合物的分界线不断上移,滚筒的料位不断上升,煤层对钢球冲击的减振作用不像低工况时那么明显,此时进口与出口筒体的振动趋于接近,并在最大给煤量工况(55t/h)时基本趋于相等。由于给煤量55t/h工况同时也是钢球装载量38t条件下的最优工况,因此在本研究中也可以利用筒体振动的这一特性来判断球磨机是否运行于最大给煤量工况与优化区域。

上一篇:球磨机振动信号的滤波处理方法

下一篇:球磨机系统控制的原理